Sistemas de Controle de Plantas Frigoríficas FRIMONT

Um sistema robusto, potente e seguro.

O sistema Frimont XS9 atinge sua máxima potência ao ser implementado para o controle de toda a planta frigorífica, onde controlará todo o conjunto, oferecendo segurança, economia, simplicidade de uso e confiabilidade de todo o sistema.

O sistema XS9 está realizado com um PLC certificado sob a norma IEC61131-3, o único padrão internacional para programação de controle industrial em PLC abertos.

Esta norma harmoniza o desenho e a operação de controles industriais, padronizando a interface de programação e compatibilidade dos controladores.

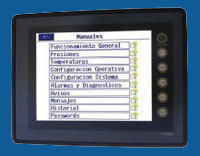

O controlador se instala com 3 opções de painéis de diálogo industrial:

- Com tela LCD retro-iluminada de alta definição e teclado multifunção.

- Com tela tipo TOUCH SCREEN STN de matriz passiva a cores.

- Com tela tipo TOUCH SCREEN TFT de matriz ativa a cores.

Funções do controle Frimont XS9

Auto-programação:

Os parâmetros de serviço da unidade se auto-programam a partir das seguintes opções:

- Temperatura de evaporação desejada.

- Pressão de evaporação desejada.

- Temperatura a que está programado o recinto mais frio em operação (Disponível para aplicações em sistemas centralizados).

Auto-correção:

Nos casos em que uma variável saia dos parâmetros normais, o sistema tomará as decisões necessárias para assegurar que a máquina siga funcionando, realizando as correções adequadas.

Mesmo assim, caso seja necessário, uma mensagem escrita indicará a tarefa adicional que deverá executar o operador.

Proteções:

Em todos os casos, o sistema primeiro avisará do desvio da variável da categoria normal, para dar tempo à manutenção preventiva. Apenas no caso de que o parâmetro saia de controle o sistema deterá a máquina, armazenando a falha e seu reconhecimento na memória:

- Pressões anormais do líquido refrigerante.

- Baixa pressão do óleo.

- Baixo nível do óleo no separador.

- Colmatação (abarrotamento) dos filtros de óleo.

- Colmatação (abarrotamento) do cartucho coalescente (opcional).

- Presença de refrigerante líquido no arranque.

- Anti-pancada de líquido, por análise térmica.

- Anti-pancada de líquido redundante de atuação rápida.

- Sobrecorrente do motor.

- Alta temperatura de descarga.

- Baixa temperatura de descarga.

- Alta temperatura do óleo.

Monitoramento em tempo real de todas as variáveis:

- Pressão de sucção

- Pressão de descarga.

- Pressão do óleo.

- Temperatura do óleo.

- Temperatura dos gases de descarga.

- Temperatura de condensação (calculada).

- Temperatura de sucção.

- Grau de sobre-aquecimento dos gases de sucção.

- Consumo elétrico instantâneo.

Parametrização do equipamento:

- Sistema de bomba de óleo.

- Tipo de resfriamento de óleo.

- Tipo de serviço: booster ou uma etapa.

- Disponibilidade ou não de economizador.

- Tipo de controle sobre o Vi.

- Tipo de arranque utilizado:

- Arrancador suave.

- Estrela / triângulo.

- Partida dividida.

- Arrancador suave.

- Tipo de parada por baixa pressão:

- Parada simples.

- Alarme.

- Parada simples.

Proteções:

- Acesso por senhas aos distintos níveis.

- Modificar os valores de programação.

- Ajustar condições de funcionamento.

- Possibilidade de inibir o prosseguimento total ou parcial do compressor ou elementos auxiliares (incorporados ao sistema) por menu na tela.

- Manual na tela de funções principais (versão STN ou TFT).

- Memorização da causa da parada.

- Memorização do estado de todos os parâmetros até a próxima partida.

- Duplo contador de falhas.

- Comunicação transparente a qualquer soft de supervisão de planta tipo SCADA por MOBBUS.

- Sensores de pressão com conversor 4-20 Ma.

- Configuração de sensores direto da tela.

- Sensores de temperatura por elementos NTC.